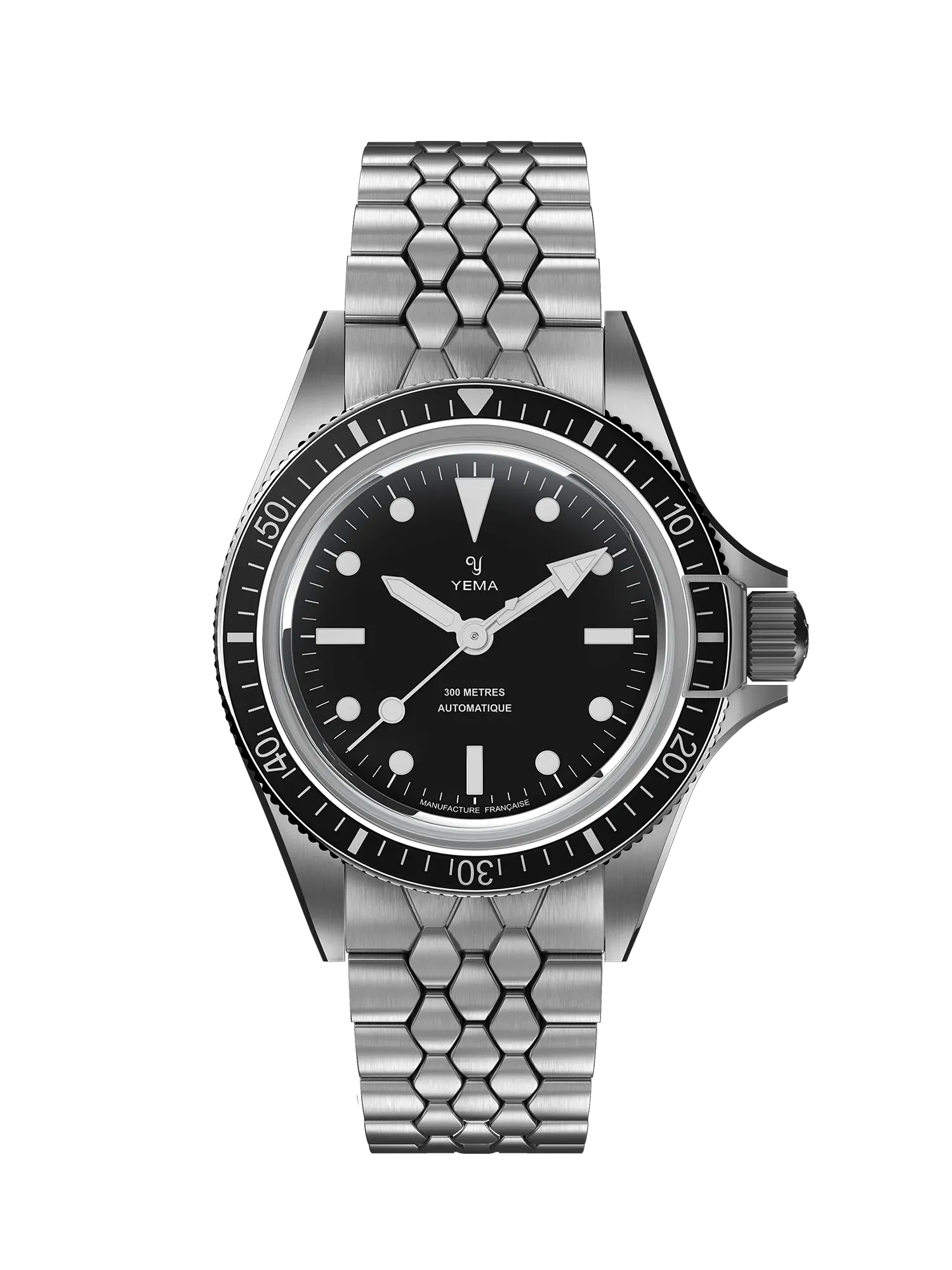

ALL’INTERNO DELLA MANIFATTURA YEMA

Il viaggio completo di un calibro meccanico di manifattura

Dietro ogni calibro di Manifattura YEMA si cela una storia di precisione, pazienza e passione. Progettato dai nostri ingegneri, lavorato internamente, decorato da tecnici qualificati e assemblato da maestri orologiai, ogni movimento segue un percorso rigoroso dal concetto alla realizzazione finale.

Questa pagina vi invita all’interno della nostra Manifattura orologiera francese per scoprire le persone, i processi e le tecnologie che danno vita alle nostre creazioni meccaniche.

Progettazione

I nostri calibri proprietari sono progettati internamente dal nostro team di ingegneri e maestri orologiai. Insieme definiscono l’architettura del movimento, progettano ogni componente in CAD (Computer-Aided Design) e modellano con precisione le interazioni meccaniche per garantire prestazioni, compattezza e integrazione ottimale delle complicazioni.

Prototipazione

Le prime componenti vengono lavorate internamente una ad una e assemblate in diversi prototipi funzionali. Questa fase consente di convalidare le tolleranze meccaniche, il funzionamento complessivo del movimento e la conformità alle specifiche tecniche prima dell’inizio della produzione.

Test di affidabilità

Una prima pre-serie di movimenti viene prodotta in volumi maggiori per convalidare autonomia, precisione e resistenza agli urti nelle condizioni di utilizzo reale. Questa fase dura almeno 12 mesi e sfrutta anche preziosi riscontri per perfezionare le regolazioni finali e garantire un’affidabilità ottimale prima della produzione della serie completa.

Produzione in serie

Sulla base dei riscontri ottenuti dalla pre-serie e dai tester, alcuni componenti possono essere regolati o ottimizzati per migliorare ulteriormente le prestazioni. Una volta convalidati, inizia la produzione completa: ogni parte viene lavorata, decorata, assemblata e testata secondo rigorosi standard di qualità che garantiscono prestazioni affidabili su tutti gli orologi dotati del movimento.

Lavorazione di ponti e platine

I ponti e le platine vengono lavorati nei nostri laboratori con precisione micrometrica, utilizzando centri di lavorazione CNC ad alte prestazioni. Questa fase determina volumi essenziali, forature e posizionamenti necessari per un assemblaggio accurato del movimento.

Pulizia ad ultrasuoni

Grazie a una macchina a solvente di ultima generazione, le componenti vengono pulite a fondo mediante onde ultrasoniche per eliminare residui di lucidatura, tracce di olio e particelle di polvere. Questo garantisce superfici perfettamente pulite, pronte per le successive operazioni di decorazione e finitura.

Controlli dimensionali

Ogni componente viene ispezionata meticolosamente utilizzando strumenti di metrologia 2D e 3D. I nostri ingegneri verificano le tolleranze critiche per garantire il corretto assemblaggio delle parti e l’affidabilità meccanica del movimento.

Sbavatura

Gli spigoli vivi e i residui di lavorazione vengono rimossi con cura a mano. Questa fase di finitura garantisce superfici pulite e prive di imperfezioni, prevenendo l’usura precoce una volta assemblato il calibro.

Tribofinitura

Le componenti vengono collocate in vasche vibranti rotanti insieme a un mix di abrasivi e additivi per eseguire una lucidatura delicata e uniforme. Questo processo leviga le superfici e prepara i componenti ai successivi trattamenti decorativi.

Microsabbiatura

Un getto di microperle viene proiettato sulla superficie dei componenti per ottenere una finitura opaca e uniforme, studiata in base all’estetica desiderata. Il materiale delle perle (ad esempio bronzo o silice), la loro dimensione e le loro caratteristiche vengono regolati per produrre una texture raffinata che valorizza le decorazioni successive. La regolarità del trattamento e l’assenza di difetti vengono controllate rigorosamente per rispettare gli standard di microtolleranza orologiera e garantire una diffusione ottimale della luce.

Incastonatura dei rubini

I rubini sintetici, i piedini e i perni vengono installati con precisione micrometrica utilizzando apparecchiature di montaggio avanzate. Questi gioielli sono essenziali per ridurre l’attrito tra le componenti in movimento e garantire una durata ottimale delle parti mobili del calibro.

Decorazione

Trattamenti superficiali specifici e controlli estetici vengono applicati a ponti, platine, ruote e rotori. Ciò può includere placcature galvaniche in rutenio nero o rodio, PVD (Deposizione Fisica da Vapore), ALD (Deposizione a Strati Atomici), strisce Geneva a effetto sole e altro ancora. Ogni componente decorativo viene ispezionato meticolosamente per verificarne la qualità della finitura, l’uniformità e la brillantezza prima dell’assemblaggio finale.

Rivettatura e montaggio a pressione

La rivettatura e il montaggio a pressione sono operazioni di assemblaggio essenziali che collegano un asse a una platina o una ruota, creando un’unità mobile coerente. Utilizzando una pressa di precisione, l’asse viene inserito con forza controllata per garantire un allineamento perfetto e un accoppiamento affidabile senza danneggiare i componenti. Successivamente, la rivettatura deforma leggermente un piccolo eccesso di materiale, bloccando permanentemente le due parti in modo che non possano separarsi.

Installazione del bilanciere

La spirale del bilanciere viene accuratamente fissata alla ruota del bilanciere tramite un delicato processo di pitonnage, che garantisce l’oscillazione regolare dell’organo regolatore, un fattore cruciale per ottenere la precisione cronometrica nella configurazione finale del movimento.

Assemblaggio del movimento

Le componenti meccaniche, comprese ruote, ponti, platine e molle, vengono assemblate a mano con precisione dai nostri orologiai. In questo modo si crea il cuore funzionale del movimento. Il processo segue una linea di trasferimento elettromeccanica (sistema a carosello), guidando ogni movimento passo dopo passo attraverso l’assemblaggio, in un equilibrio tra automazione e competenza artigianale.

Regolazione di precisione

Il movimento viene regolato finemente per garantire una precisione cronometrica ottimale. Gli orologiai intervengono sul bilanciere e sulla spirale, controllando la marcia giornaliera in più posizioni secondo gli elevati standard dell’orologeria.

Test dell’autonomia

Questa fase misura e ottimizza l’autonomia del movimento. La molla principale viene testata rigorosamente per verificare che eroghi l’energia specificata, garantendo che la riserva di carica rispetti le specifiche tecniche.

Controllo estetico finale

Dopo la convalida delle prestazioni, ogni movimento viene sottoposto a un controllo estetico finale. Le componenti visibili vengono verificate per qualità della finitura, uniformità della texture, allineamento preciso e coerenza visiva complessiva. Solo i calibri che soddisfano gli elevati standard estetici e orologieri di YEMA vengono approvati per l’incassatura finale.

Nel nostro impegno per la qualità, tutti gli orologi dotati di un movimento meccanico YEMA di Manifattura beneficiano di un’estensione della garanzia internazionale della durata di 5 (cinque) anni.

SCOPRI I NOSTRI CALIBRI DI MANIFATTURA