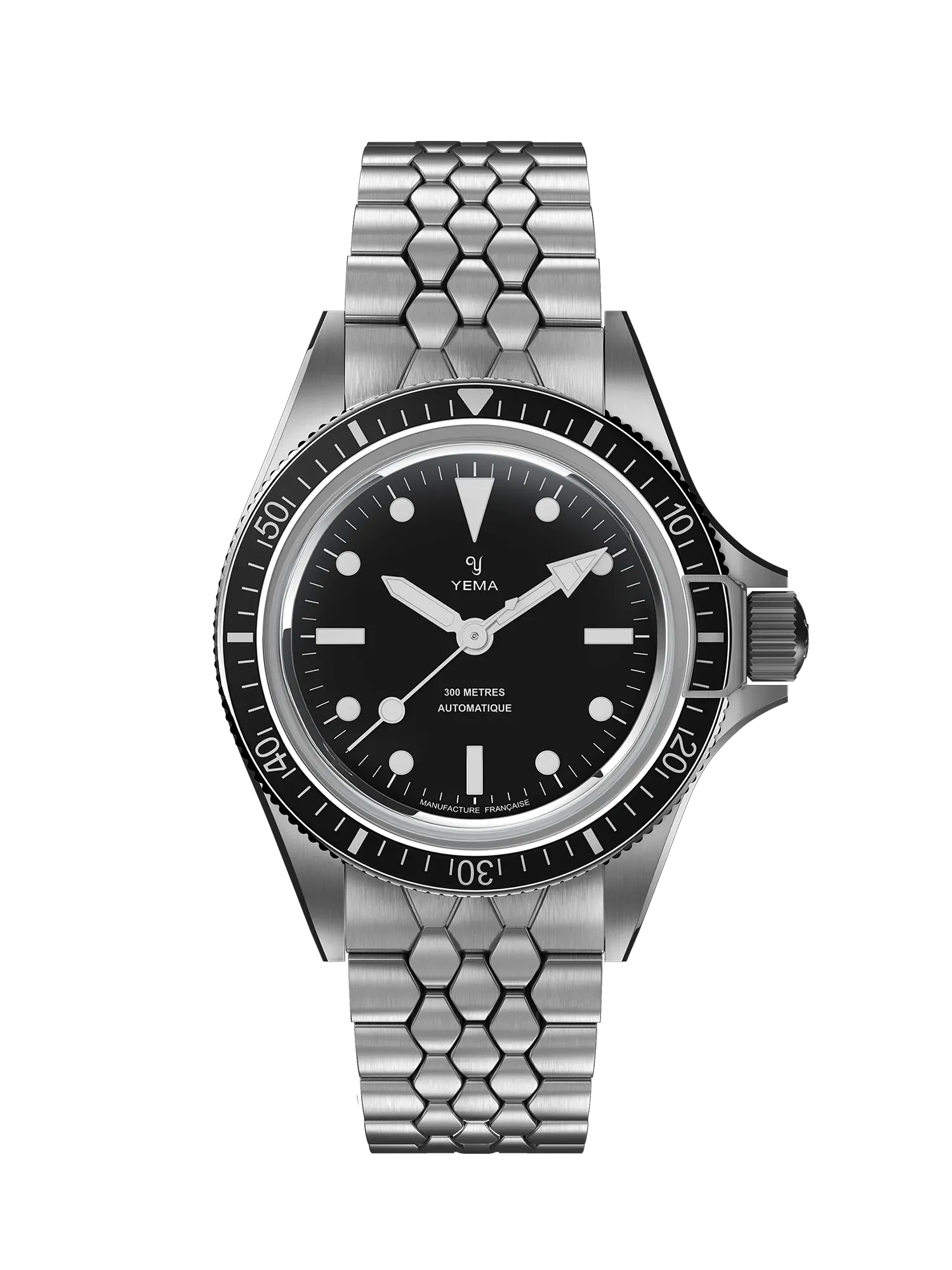

IN DER YEMA MANUFAKTUR

Die komplette Reise eines hauseigenen mechanischen Kalibers

Hinter jedem YEMA-Manufakturkaliber steckt eine Geschichte von Präzision, Geduld und Leidenschaft. Von unseren Ingenieuren konzipiert, in der eigenen Manufaktur gefertigt, von erfahrenen Technikern dekoriert und von Meisteruhrmachern montiert, durchläuft jedes Uhrwerk einen rigorosen Weg vom Konzept bis zur Fertigstellung.

Diese Seite lädt Sie ein, unsere französische Uhrenmanufaktur zu entdecken und die Menschen, Prozesse und Technologien kennenzulernen, die unseren mechanischen Kreationen Leben einhauchen.

Konzeption

Unsere firmeneigenen Kaliber werden intern von unserem Team aus Ingenieuren und Meisteruhrmachern entworfen. Gemeinsam definieren sie die Architektur des Uhrwerks, gestalten jede Komponente im CAD (Computer-Aided Design) und modellieren die mechanischen Wechselwirkungen präzise, um Leistung, Kompaktheit und eine optimale Integration der Komplikationen zu gewährleisten.

Prototypenfertigung

Die ersten Teile werden intern einzeln bearbeitet und zu mehreren funktionalen Prototypen zusammengebaut. Diese Phase überprüft die mechanischen Toleranzen, die Gesamtfunktion des Uhrwerks und die Einhaltung der technischen Spezifikationen, bevor die Produktion beginnt.

Zuverlässigkeitstests

Eine erste Vorserie von Uhrwerken wird in größeren Stückzahlen gefertigt, um Autonomie, Präzision und Stoßfestigkeit unter realen Tragebedingungen zu überprüfen. Diese Phase dauert mindestens 12 Monate und nutzt zudem wertvolles Feedback, um die letzten Anpassungen zu verfeinern und eine optimale Zuverlässigkeit vor der Serienproduktion sicherzustellen.

Serienproduktion

Basierend auf dem Feedback aus der Vorserie und den Testern können bestimmte Komponenten angepasst oder optimiert werden, um die Leistung weiter zu verbessern. Nach der Validierung beginnt die vollständige Produktion: Jede Komponente wird bearbeitet, dekoriert, montiert und getestet – gemäß strenger Qualitätsstandards, die eine zuverlässige Leistung aller Uhren mit diesem Uhrwerk garantieren.

Bearbeitung von Brücken und Platinen

Los puentes y las platinas se mecanizan en nuestros talleres con precisión micrométrica, utilizando centros de mecanizado CNC de alto rendimiento. Esta etapa determina los volúmenes esenciales, las perforaciones y las ubicaciones necesarias para un ensamblaje preciso del movimiento.

Limpieza ultrasónica

Mediante una máquina de disolventes de última generación, las piezas se limpian a fondo con ondas ultrasónicas para eliminar residuos de pulido, restos de aceite y partículas de polvo. Esto garantiza superficies perfectamente limpias, listas para la posterior decoración y acabado.

Controles dimensionales

Cada pieza se inspecciona meticulosamente utilizando herramientas de metrología 2D y 3D. Nuestros ingenieros verifican las tolerancias críticas para garantizar un encaje perfecto de los componentes y la fiabilidad mecánica del movimiento.

Desbarbado

Los bordes afilados y los residuos de mecanizado se eliminan cuidadosamente a mano. Esta etapa de acabado garantiza superficies limpias y sin imperfecciones, evitando el desgaste prematuro una vez que el calibre está ensamblado.

Tribolijado

Las piezas se colocan en cubetas vibratorias giratorias con una mezcla de abrasivos y aditivos para realizar un pulido suave y homogéneo. Este proceso alisa las superficies y prepara los componentes para los tratamientos decorativos posteriores.

Microgranallado

Un chorro de microperlas se proyecta sobre la superficie de los componentes para lograr un acabado mate y uniforme, adaptado a la estética deseada. El material de las perlas (por ejemplo, bronce o sílice), su tamaño y sus características se ajustan para producir una textura refinada que realza las decoraciones posteriores. La regularidad del tratamiento y la ausencia de defectos se controlan rigurosamente para cumplir con los estándares de microtolerancia de la relojería y garantizar una difusión óptima de la luz.

Engaste de rubíes

Los rubíes sintéticos, los soportes y los pasadores se instalan con precisión micrométrica utilizando equipos de colocación avanzados. Estas joyas son esenciales para reducir la fricción entre los componentes móviles y garantizar una vida útil óptima de las piezas móviles del calibre.

Decoración

Se aplican tratamientos superficiales específicos y controles estéticos a puentes, platinas, ruedas y rotores. Esto puede incluir chapados galvánicos de rutenio negro o rodio, PVD (Deposición Física de Vapor), ALD (Deposición de Capa Atómica), rayos de sol estilo Ginebra y más. Cada componente decorativo se inspecciona meticulosamente para verificar la calidad del acabado, la uniformidad y el brillo antes del ensamblaje final.

Remachado y montaje a presión

El remachado y el montaje a presión son operaciones de ensamblaje esenciales que unen un eje a una platina o a una rueda para crear una unidad móvil coherente. Con una prensa de precisión, el eje se inserta con una fuerza controlada para garantizar un alineamiento perfecto y un ajuste fiable sin dañar los componentes. El remachado deforma ligeramente un pequeño exceso de material, bloqueando permanentemente las dos piezas para que no puedan separarse.

Instalación del eje del volante

La espiral del volante se fija cuidadosamente a la rueda del volante mediante un delicado proceso de pitonnage, que garantiza la oscilación regular del órgano regulador, un factor crucial para lograr la precisión cronométrica en la configuración final del movimiento.

Ensamblaje del movimiento

Los componentes mecánicos, incluidas ruedas, puentes, platinas y muelles, se ensamblan a mano con precisión por nuestros relojeros. Esto crea el corazón funcional del movimiento. El proceso sigue una línea de transferencia electromecánica (sistema en carrusel), que guía cada movimiento paso a paso a través del ensamblaje, combinando automatización y experiencia humana.

Ajuste de precisión

El movimiento se regula finamente para garantizar una precisión cronométrica óptima. Los relojeros ajustan el volante y la espiral, comprobando la marcha diaria en múltiples posiciones según los altos estándares de la relojería.

Prueba de reserva de marcha

Esta fase mide y optimiza la autonomía del movimiento. El muelle principal se somete a pruebas rigurosas para verificar que proporciona la energía especificada, garantizando que la reserva de marcha cumpla con las especificaciones técnicas.

Inspección estética final

Tras la validación del rendimiento, cada movimiento se somete a una inspección estética final. Se revisan los componentes visibles para comprobar la calidad del acabado, la uniformidad de la textura, el alineamiento preciso y la coherencia visual general. Solo los calibres que cumplen con los estrictos estándares estéticos y relojeros de YEMA son aprobados para el ensamblaje final en la caja.

En nuestro compromiso con la calidad, todos los relojes equipados con un movimiento mecánico de Manufactura YEMA cuentan con una garantía internacional ampliada de 5 (cinco) años.

DESCUBRE NUESTROS CALIBRES DE MANUFACTURA